隨著工業互聯網的迅猛發展,磁性元件作為關鍵功能組件,在機械設備研發中的地位日益凸顯。全段數字化鏈條的構建,正為這一傳統領域注入前所未有的活力與效率。

在磁性元件的設計階段,數字化建模與仿真技術已成為核心驅動力。通過先進的計算機輔助設計(CAD)和有限元分析(FEA)軟件,工程師能夠精準模擬磁性材料的性能,優化磁路結構,大幅縮短研發周期。數字孿生技術的引入,更使得虛擬測試與實物驗證無縫銜接,顯著降低了試錯成本。

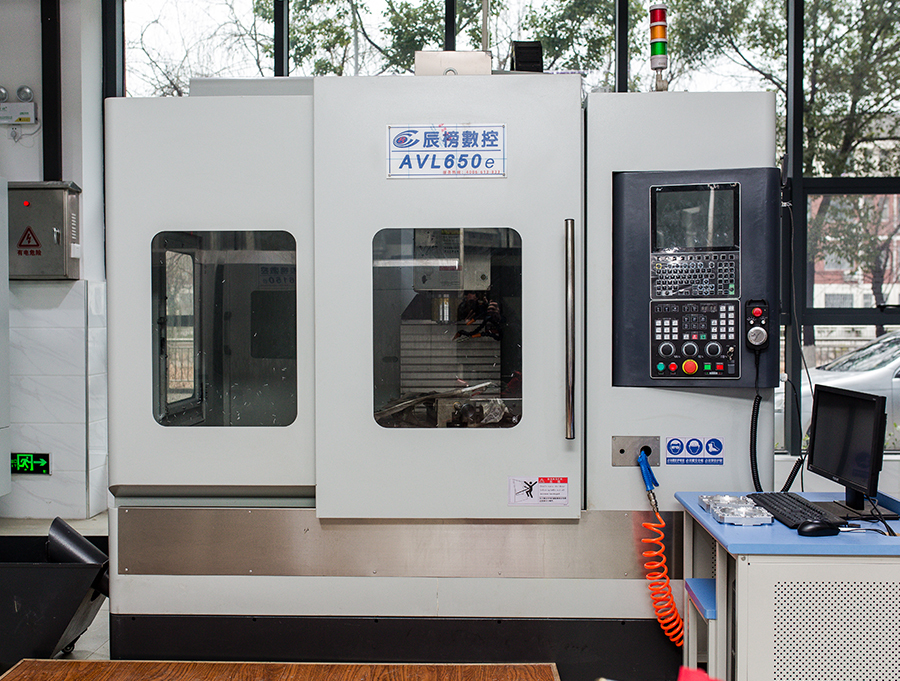

生產制造環節,工業互聯網平臺實現了設備、數據和流程的深度融合。智能制造系統依托物聯網傳感器實時采集生產數據,結合人工智能算法進行質量監控與工藝優化。從材料切割到繞組成型,再到磁化處理,每一道工序都在數字化鏈條中精準可控,確保了產品的一致性與可靠性。

供應鏈管理同樣受益于數字化變革。通過區塊鏈技術,磁性元件的原材料溯源、生產履歷和物流信息變得透明可追溯。智能倉儲與自動化配送系統,進一步提升了響應速度與資源利用率,為機械設備研發企業提供了穩定高效的元件供應保障。

磁性元件全段數字化鏈條將與工業互聯網更深層次融合。基于大數據的預測性維護將延長設備壽命,云端協同設計平臺將促進跨地域研發合作。隨著5G、邊緣計算等新技術的普及,實時數據處理與遠程控制能力將得到質的飛躍,推動機械設備研發向智能化、柔性化方向加速演進。

工業互聯網時代,磁性元件的數字化變革不僅是技術升級,更是思維模式的轉變。它要求企業打破部門壁壘,構建數據驅動的協同生態。唯有積極擁抱這一趨勢,才能在激烈的市場競爭中搶占先機,開創機械設備研發的新紀元。